Проектирование привода к цепному конвейеру

Проектирование привода к цепному конвейеру

Проектирование привода к цепному конвейеру

Расчётно-графическая работа по механике

Выполнила: ст-ка гр. ЭТТ-32 Макеева Е.А.

Саратовский государственный технический университет

Саратов 2006

ЗАДАНИЕ

№6 ВАРИАНТ №4

Дано:

P3=8,5 кВт, W3=1,4*π об/мин, Lh=5 лет.

I. Кинематический

расчет привода.

Выбор

электродвигателя.

Двигатель

является одним из основных элементов машинного агрегата. От типа двигателя, его

мощности, частоты вращения и прочего зависят конструктивные и эксплуатационные

характеристики рабочей машины и ее привода.

1.1 Требуемая мощность рабочей машины:

Ррм=8,5

кВт.

Мощность

двигателя зависит от требуемой мощности рабочей машины, а его частота вращения

— от частоты вращения приводного вала рабочей машины.

Общий

коэффициент полезного действия (КПД) привода:

где

ηз.п – закрытой передачи (ηз.п=0,75…0,85=0,8);

η

о.п – открытой передачи (нет);

ηм.

– муфты (ηм.≈0,98);

ηп.к.

– подшипник качения (ηп.к.=0,99…0,995=0,993);

ηпод.с.

– подшипник скольжения (ηпод.с.=0,98…0,99=0,985).

η=0,8*0,98*0,993*0,985=0,767,

Требуемая

мощность двигателя, кВт:

Pдв=

Pдв= кВт. кВт.

Номинальная

мощность двигателя Рном, кВт:

Значение

номинальной мощности выбираем из стандартной таблицы по величине большей, но ближайшей

к требуемой мощности Pдв ≤ Рном

Рном=13

кВт

1.5

Выбираем тип двигателя в соответствии с асинхронной частотой вращения: АО2-62-6

– частота вращения 870 об/мин.

2. Определение общего передаточного числа привода и

разбивка по ступеням.

Передаточное

число привода и определяется отношением номинальной частоты вращения двигателя

nном к частоте вращения приводного вала рабочей машины nр.м. при номинальной

нагрузке и равно произведению передаточных чисел закрытой uз.п. и открытой uо.п

передач:

U= , ,

2.1 Частота вращения приводного вала рабочей машины

W= об/мин, об/мин,

2.2 Требуемая частота вращения вала электродвигателя

nтреб ,об/мин:

nтреб=

nвых* uцеп.п.* uзуб.п .* uчерв.п

nтреб=42*(2…4)*(10…

31,5)

nтреб

max=5292 об/мин

nтреб

min=840 об/мин

Таким

образом, выбираем двигатель АО2-62-6 с частотой вращения

n

= 870 об/мин

2.3 Общее передаточное число привода:

uпр= , ,

uпр=

2.4 Передаточное число редуктора uред

Uчерв.=8

– из ряда стандартных чисел.

3.Определение основных параметров привода по валам.

3.1 Распределение мощностей по валам P, кВт:

Pдв.ст=P1=13

кВт,

P2=P1

* ηм.* ηпод.к =13*0,993*0,98=12,6 кВт

P3=

P2 * ηз.п.* ηпод.к =12,6*0,8*0,993=10,04 кВт

Распределение

частот вращения по валам n, об/мин:

nдв=

n1=870 об/мин

n2= об/мин об/мин

n3= об/мин об/мин

3.3 Распределение угловой скорости W, 1/с:

W1=

1/с 1/с

W2=

1/с 1/с

W3=

1/с 1/с

3.4.Распределение вращающих моментов Т, н*м:

3.5. Выбор муфты.

T=Tн*k,

k=1.2…1.5 – коэффициент режима.

Муфты

подбирают по диаметру валов.

T=T1*1.3=142,76*1.3=185,58

H*м.

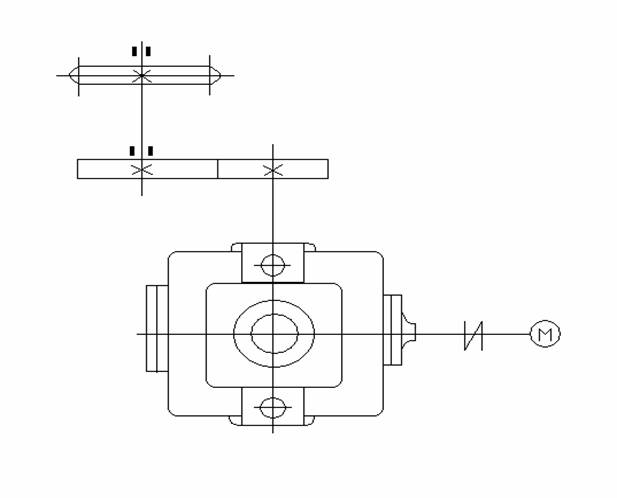

II. Расчет

тихоходной закрытой передачи.

1. Выбор материала червяка и червячного колеса.

Материал-БрА10Ж4H4

σв=700 н/мм2, σт=460 н/мм2.Способ отливки - центробежный.

Для

нашей передачи с целью повышения КПД принимают закалку ТВЧ

До

твердости Н 245 HRC3, шлифование и полирование витков червяка. Сталь 40Х

терообработка – улучшение + ТВЧ. Dпред=125 мм. Sпред=80 мм.

1.1Ожидаемая скорость скольжения VS, м/с:

VS= м/с. м/с.

T2

– вращающий момент на валу червячного колеса, T2 =1107,2 н*м;

W2

– угловая скорость тихоходного вала, W2=11,38 рад/с;

Uч.п.

– передаточное число, Uч.п=8.

VS= м/с м/с

2. Определение допускаемых напряжений.

2.1 Определение допускаемых контактных напряжений

[σ]н, Н/мм2:

[σ]н=

300-25 VS, [σ]н= 300-25*4,076=198,1 Н/мм2;

2.2 Определение допускаемых изгибных

напряжений[σ]F ,Н/мм2 :

[σ]F=

KFL*(0,08* σв+0,25* σт) ,

где

KFL- коэффициент долговечности,  , ,

где

N-число циклов нагружения зубьев червячного колеса за весь срок службы-

наработка. N=573*W2*Lh,

Lh-срок

службы привода (ресурс),ч

W2

– угловая скорость тихоходного вала, W2=11,38 рад/с;

Lh=t*kг*365*24*kсут,

Lh=5*0,8*365*24*0,32=11212,8

часов.

N=573*11,38*11212,8=73115753,47.

KFL

= . .

[σ]F=0,62*(0,08*700+0,25*460)=106,02

Н/мм2

3. Определение межосевого расстояния передачи аw , мм:

мм. мм.

Подученное

значение межосевого расстояния aw для нестандартной передачи округляем до

ближайшего нормального линейного размера (ГОСТ 66.36-69).Принимаем аw=200 мм.

4. Подбор основных параметров передачи.

Число

витков червяка z1:

z1=4,

т.к. z1 зависит от передаточного числа редуктора изп=8 .

Число

зубьев червячного колеса: z2= z1*uчерв..

z2=4*8=32.

Модуль

зацепления m, мм:

, ,

где

аw- межосевое расстояние, аw=200 мм.

z2

- число зубьев червячного колеса, z2=32

мм, мм,

Принимаем

m=10 мм. (ГОСТ 66.36-69).

Коэффициент

диаметра червяка из условия жесткости q:

q≈(0,212…0,25)*z2,

z2

- число зубьев червячного колеса, z2=32

q≈0,24*32=7,68,

Принимаем

q=8. (ГОСТ 66.36-69)

Коэффициент

смещения инструмента x:

аw-

межосевое расстояние, аw=200 мм;

m

- модуль зацепления, m=10 мм;

q

- коэффициент диаметра червяка, q=8;

z2

- число зубьев червячного колеса, z2=32.

По

условию неподрезания и незаострения зубьев колеса значение х допускается до — 1

<х <+ 1 .

4.6

Определить фактическое передаточное число Uф и проверить его отклонение ∆U

от заданного U:

, ,

. .

4.7

Фактическое значение межосевого расстояния aw, мм:

aw=0,5*m*(q+z2+2*x),

aw=0,5*10*(8+32+2*0)=200 мм.

5.

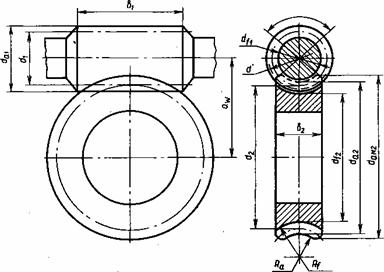

Основные геометрические размеры передачи, мм.

При

корригировании исполнительные размеры червяка не изменяются; у червячного

колеса делительный d2 и начальный dw2 диаметры совпадают, но изменяются

диаметры вершин da2 и впадин df2.

Основные

размеры червяка:

делительный

диаметр d1=q*m:

d1=8*10=80

мм, начальный диаметр dw1=m*(q+2*x):

dw1=10*(8+2*0)=80

мм, диаметр вершин витков dа1 =d1+2* m:

dа1=80+2*10=100

мм,

диаметр

впадин витков d f1=d1—2,4*m:

d

f1=80-2,4*10=56 мм,

делительный

угол подъема линии витков  : :  , ,

длина

нарезаемой части червяка b1=(10+5,5*│x│+z1)*m+ С, где

х

-коэффициент смещения При х=0 С= 0,

z1

- число витков червяка z1=4;

m

- модуль зацепления, m=10 мм;

b1=(10+5,5*0+4)*10+0=140

мм,

Подученное

значение округляем до ближайшего нормального линейного размера (ГОСТ 66.36-69).

Принимаем b1=145 мм.

Основные

размеры венца червячного колеса:

делительный

диаметр d2 = dw2= m*z2

d2=10*32=320

мм,

диаметр

вершин зубьев da2 = d2+ 2*m(1 + х):

da2=320+2*10*(1+0)=340

мм,

наибольший

диаметр колеса daм2 ≤ da2+6*m/(z1+2):

daм2≤340+6*10/(4+2)≤350

мм,

диаметр

впадин зубьев df2 = d2 - 2*m(1,2 — х):

df2=320-2*10*(1,2-0)=296

мм,

ширина

венца при z1 = 4 bг = 0,315* aw:

bг=0,315*200=63

мм.

По

ГОСТу 66.36-69 принимаем bг=63 мм,

радиусы

закруглений зубьев Rа= 0,5*d1 - т; Rf= 0,5*d1 + 1,2т:

Rа=0,5*80-10=30

мм,

Rf=0,5*80+1,2*10=52

мм,

условный

угол обхвата червяка венцом колеса 2δ:

sinδ=

sinδ= . .

Угол

2δ определяется точками пересечения дуги окружности диаметром

d'=

dal - 0,5*т с контуром венца колеса и может быть принят равным 90... 120°

d'=100-0,5*10=95

мм.

6.

Проверочный расчет.

6.1

Коэффициент полезного действия передачи:

η=

где

γ - делительный угол подъема витков червяка; φ – угол трения.

Определяется в зависимости от фактической скорости скольжения

vs=

где

Uф – фактическое передаточное число, Uф=8

w2

– угловаяскорость соответствующего вала, w2=11,38рад/с

d1

– делительный диаметр, d1=80 мм

γ

– делительный угол подъёма линии витков, γ=21,8°.

vs= м/с→

φ=1º29´ м/с→

φ=1º29´

η= . .

6.2

Контактные напряжения зубьев колеса σн, Н/мм2:

, ,

где

— окружная сила на колесе, Н: — окружная сила на колесе, Н:

Н, Н,

k—

коэффициент нагрузки. Принимается в зависимости от окружной скорости колеса

vs= м/с м/с

vs= м/с м/с

При

vs<3 м/с, то К=1.

- допускаемое

контактное напряжение зубьев колеса, - допускаемое

контактное напряжение зубьев колеса,  =214,87 Н/мм2 =214,87 Н/мм2

Н/мм2 Н/мм2

176,77≤214,87

Получили

недогрузку материала (σн≤[σ]н), а эта разница не превышает 15%,

т.е. условие прочности выполняется.

6.3

Напряжение изгиба зубьев колеса σF, Н/мм2

, ,

где

k— коэффициент нагрузки, k=1;

m

– модуль зацепления, m=8 мм;

b2

– ширина венца, b2=50.4 мм;

Ft2

– окружная сила на колесе, Ft2=6920 H;

YF2

— коэффициент формы зуба .Определяется интерполированием в зависимости от

эквивалентного числа зубьев колеса zv2=

zv2= , где γ –

делительный угол подъёма линии витков червяка, т.к. zv2=41,02 → YF2=1,403 , где γ –

делительный угол подъёма линии витков червяка, т.к. zv2=41,02 → YF2=1,403

- допускаемое

напряжение изгиба зубьев колеса, - допускаемое

напряжение изгиба зубьев колеса,  =106,02 Н/мм2 =106,02 Н/мм2

Н/мм2, Н/мм2,

11,37≤106,02.

При

проверочном расчете  , т.к.

нагрузочная способность червячных передач ограничивается контактной прочностью

зубьев червячного колеса. , т.к.

нагрузочная способность червячных передач ограничивается контактной прочностью

зубьев червячного колеса.

Таблица

1

|

Проектный расчет

|

|

Параметр

|

Значение

|

Параметр

|

Значение

|

|

Межосевое расстояние aw

|

200

|

Ширина зубчатого венца колеса b2

|

63

|

|

Модуль зацепления m

|

10

|

Длина нарезаемой части червяка b1

|

140

|

|

Коэффициент диаметра червяка q

|

8

|

Диаметры червяка:

делительный d1

начальный dw1

вершин витков da1

впадин витков df1

|

80

80

100

56

|

|

Делительный угол витков червяка γ, град

|

21,8

|

|

Угол обхвата червяка венцом колеса 2γ, град

|

83,05

|

Диаметры колеса:

Делительный d2=dw2

вершин зубьев da2

впадин зубьев df2

наибольший dам2

|

320

340

296

350

|

|

Число витков колеса z1

|

4

|

|

Число зубьев колеса z2

|

32

|

III. Расчет валов редуктора.

Редукторные

валы испытывают два вида деформации — изгиб и кручение. Деформация кручения на

валах возникает под действием вращающих моментов, приложенных со стороны

двигателя и рабочей машины. Деформация изгиба валов вызывается силами в

зубчатом (червячном) зацеплении закрытой передачи и консольными силами со

стороны открытых передач и муфт. Основными критериями работоспособности

проектируемых редукторных валов являются прочность и выносливость. Они

испытывают сложную деформацию — совместное действие кручения, изгиба и

растяжения (сжатия). Но так как напряжения в валах от растяжения небольшие в

сравнении с напряжениями от кручения и изгиба, то их обычно не учитывают.

Расчет

редукторных валов производится в два этапа: 1-й – проектный (приближенный)

расчет валов на чистое кручение , 2-й — проверочный (уточненный) расчет валов

на прочность по напряжениям изгиба и кручения.

1.

Определение сил в зацеплении закрытых передач.

В

проектируемых приводах конструируются червячные редукторы с углом профиля в

осевом сечении червяка 2а = 40° .Угол зацепления принят α= 20°.

а)

на колесе:

1.1

Окружная сила Ft2, Н:

Ft2=

где

T2 – вращающий момент на валу червячного колеса, T2 =1142.35 н*м;

d2

– делительный диаметр колеса, d2=320 мм.

Ft2= Н Н

1.2

Радиальная сила Fr2, Н:

Fr2=

Ft2*tgα, где Ft2 - окружная сила, Ft2=6920 H,

Fr2=6920*0,25=1730

Н,

1.3.

Осевая сила Fa2, Н:

Fa2=

Ft1= где d1 –

делительный диаметр червяка, d1=80 мм; где d1 –

делительный диаметр червяка, d1=80 мм;

T1

– вращающий момент червяка, T1=142,76 н*м.

Fa2= Н. Н.

б)

на червяке:

Окружная

сила Ft1, Н:

Ft1=Fа2=3569

Н;

Радиальная

сила Fr1, Н:

Fr1=Fr2=1730

Н;

Осевая

сила Fa1, Н:

Fа1=Ft2=6920

Н.

Выбор

материалов валов.

Сталь

СТ40Х

σн=900

Н/мм2,

σт=750

Н/мм2,

σ-1=410

Н/мм2.

Термообработка

улучшение.

3.

Выбор допускаемых напряжений на кручение.

Проектный

расчет валов выполняется по напряжениям кручения (как при чистом кручении), т.

е. при этом не учитывают напряжения изгиба, концентрации напряжений и

переменность напряжений во времени (циклы напряжений). Поэтому для компенсации

приближенности этого метода расчета допускаемые напряжения на кручение

применяют заниженными: [τ]к=40 Н/мм2— для тихоходных валов.

4.Предварительный

выбор подшипников.

Определяем

тип, серию и схему установки подшипников:

Для

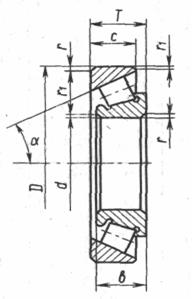

тихоходного вала червячной передачи подбираем роликовые конические подшипники

типа 7312. Серия – средняя. Угол контакта α=12º.

Выбираем

типоразмер подшипников по величине диаметра d2 внутреннего кольца, равного

диаметру второй d2 и четвертой d4 ступеней вала под подшипники.

Основные

параметры подшипников: геометрические размеры — d=60 мм, D=130 мм, Т=33,5 мм,

b=31 мм,c=27 мм, r=3,0 мм, r1=1,2 мм динамическую Сr=80 кН и статическую С0г=62

кН грузоподъемности. Здесь D — диаметр, наружного кольца подшипника; Т— осевой

размер роликоподшипников. Факторы нагрузки е=0,30; Y=1,97; Yo=1,08.

5.

Определение геометрических параметров ступеней валов.

Редукторный

вал представляет собой ступенчатое цилиндрическое тело, количество и размеры

ступеней которого зависят от количества и размеров установленных на вал

деталей.

Проектный

расчет ставит целью определить ориентировочно геометрические размеры каждой

ступени вала: ее диаметр d длину l.

5.1

Под элемент открытой передачи:

, ,

где

Мк=Т2=крутящий момент, равный вращающемуся моменту на валу, Т2=1107,2 Н*м.

[τ]к

- допускаемые напряжения на кручение, [τ]к=20 Н/мм2

мм, мм,

По

ГОСТу 66.36-69 принимаем d1=52 мм.

l1=(1…1,5)*

d1=1,1*52=57,2 мм,

По

ГОСТу 66.36-69 принимаем l1=58 мм.

5.2

Под уплотнения крышки с отверстием и подшипник:

d2

=d1+2*t,

где

t — значение высоты буртика определяется в зависимости от диаметра d1.

Если

d1=52 мм, то значение t=3

d2=52+2*3=58

мм.

По

ГОСТу 66.36-69 принимаем d2=60 мм.

l2≈1,25*

d2,

l2≈1,25*60=75

мм.

По

ГОСТу 66.36-69 принимаем l2=78 мм.

Под

колесо:

d3

=d2+3,2*r,

где

r — координаты фаски подшипника определяются в зависимости от диаметра d1.

Если

d1=52 мм, то значение r=3

d3=60+3,2*3=69,6

мм.

По

ГОСТу 66.36-69 принимаем d3=70 мм.

l3

определяется графически на эскизной компоновке.

l3=lст+(18…20)=78+20=98мм.

5.4

Под подшипник:

d4

=d2=60мм,

Обозначение

7312 – средняя серия d=60мм → T=34,0мм и c=27 мм.

l4=Т+с,

l4=34+27=61

мм.

6.

Расчетная схема валов редуктора.

Если

D=130 мм, то выбираем крышку (ГОСТ 18512-73) →H=23 мм.

6.1

Реакции опоры в вертикальной плоскости :

∑МА=0

∑МВ=0

Проверка:

6.2

Реакции опоры в горизонтальной плоскости:

∑МА=0.

∑МВ=0

Проверка:

6.3

Изгибающие моменты в горизонтальной плоскости:

МА=МВ=0,

М1=

Ry1*x1, 0<x1<l1→0<x1<68,75

Mx1=0=0;

Mx1=l1=52,7*68,75=-3623,125

кН*мм.

6.4

Изгибающие моменты в вертикальной плоскости:

МА=МВ=0,

6.5

Радиальные нагрузки в подшипниках:

, ,

, ,

6.6

Суммарные радиальные нагрузки:

кН*мм, кН*мм,

кН*мм. кН*мм.

кН*мм. кН*мм.

7.

Эпюры изгибающих и крутящих моментов.

8.

Проверочный расчет валов. 8.

Проверочный расчет валов.

8.1Намечаем

опасные сечения вала.

Опасное

сечение вала определяется наличием источника концентрации напряжений при

суммарном изгибающем моменте Мсум: одно—на 3-й ступени под колесом; второе— на

2-й ступени под подшипником опоры, смежной с консольной нагрузкой .

8.2.

Определяем источники концентрации напряжений в опасных сечениях.

а)

Опасное сечение 2-й ступени тихоходных валов определяют два концентратора напряжений

— посадка подшипника с натягом и ступенчатый переход галтелью r между 2-й и 3-й

ступенью с буртиком t= (d3 — d2)/2 :

t=

(70-60)/2=5.

б)

Концентрацию напряжений на 3-й ступени для тихоходных валов определяют— посадка

колеса с натягом и шпоночный паз.

8.3

Определяем напряжения в опасных сечениях вала, Н/мм2.

а)

Нормальные напряжения изменяются по симметричному циклу, при котором амплитуда

напряжений σа равна расчетным напряжениям изгиба σи:

, ,

где

М=997924,94 Н*м — суммарный изгибающий момент в рассматриваемом сечении,

— осевой момент сопротивления сечения вала,

мм3. — осевой момент сопротивления сечения вала,

мм3.

мм3, мм3,

Н/мм2 Н/мм2

б)

Касательные напряжения изменяются по отнулевому циклу, при котором амплитуда

цикла τа равна половине расчетных напряжений кручения τк:

, ,

где

Мк=T2 =1107.2 Н*м — крутящий момент, ,

— полярный момент инерции сопротивления

сечения вала, мм3. — полярный момент инерции сопротивления

сечения вала, мм3.

мм3, мм3,

Н/мм2. Н/мм2.

8.4

Определяем коэффициент концентрации нормальных и касательных напряжений для

расчетного сечения вала, с поверхностным упрочнением:

, ,

где

Кσ=1,7 и Кτ=2 — эффективные коэффициенты концентрации напряжений. Они

зависят от размеров сечения, механических характеристик материала и выбираются.

Kd=0,67—

коэффициент влияния абсолютных размеров поперечного сечения;

Kf=1,0—

коэффициент влияния шероховатости.

Ky=2.1

, ,

. .

8.5

Определяем пределы выносливости в расчетном сечении вала, Н/мм2:

(σ-1)D

=σ-1/(Кσ)D,

(τ-1)D

=τ-1/(Кτ)D,

где

σ-1 =410 Н/мм2и τ-1≈0,58* σ-1=237,8 Н/мм2 — пределы

выносливости гладких образцов при симметричном цикле изгиба и кручения,

(σ-1)D

=410/1,19=344,5 Н/мм2,

(τ-1)D

=237,8/1,4=169,8 Н/мм2.

8.6

Определяем коэффициенты запаса прочности по нормальным и касательным

напряжениям:

8.7

Определяем общий коэффициент запаса прочности в опасном сечении:

≥[S], ≥[S],

где

[S] допускаемый коэффициент запаса прочности. [S]=1,6…2,1.

IV

ПРОВЕРОЧНЫЙ РАСЧЕТ ПОДШИПНИКОВ.

Проверить

пригодность подшипника 27312 тихоходного вала червячного редуктора.

Подшипники

установлены по схеме в распор:

а)

Определяем составляющие радиальных реакций:

Н Н

Н, Н,

где

e –коэффициент влияния осевого нагружения, e=0.3;

R1,

R2 – реакции в подшипниках,

Rs

– осевая составляющая радиальной нагрузки подшипника.

б)

Составляем осевые нагрузки подшипников, так как  Н, Н,

Н, Н,

где

Fа – осевая сила в зацеплении, Fа=3569Н,

Rа

– осевая нагрузка подшипника, Н.

в)Определяем

соотношения:  ; ;

, где V –

коэффициент вращения, V=1 – при вращающемся внутреннем кольце подшипника. , где V –

коэффициент вращения, V=1 – при вращающемся внутреннем кольце подшипника.

г)

По соотношениям:  и и  выбираем соответствующие формулы для

определения RE: выбираем соответствующие формулы для

определения RE:

Н Н

Н, Н,

где

Kσ – коэффициент безопасности, Kσ=1;

KT

– температурный коэффициент, KT=1,0;

X

– коэффициент радиальной нагрузки, X=0,4;

Y

– коэффициент осевой нагрузки, Y=1.97.

д)

Определяем динамическую грузоподъёмность по большему значению эквивалентной

нагрузки:

Н<Cr Н<Cr

Cr=80

кН;

RE

– эквивалентная динамическая нагрузка, RE2=9893,7Н;

m

– показатель степени, m=3.33 – для роликовых подшипников;

а1

– коэффициент надёжности, а1=1;

а23

– коэффициент учитывающий качества подшипников и качества по эксплуатации,

а23=0,6…0,7 – для роликовых конических подшипников;

Lh

– требуемая долговечность подшипников, Lh=11212,8 ч.

д)

Определяем долговечность подшипника:

L10h=a 1 1

V

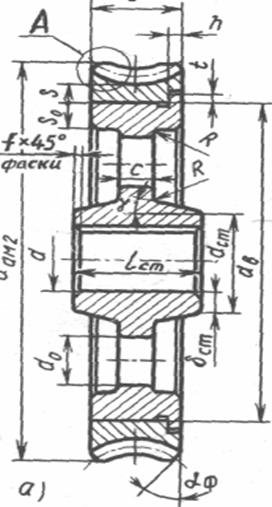

КОНСТРУИРОВАНИЕ ЧЕРВЯЧНОГО КОЛЕСА.

1.Обод.

Наибольший

диаметр колеса:

dам2=350

мм,

Внутренний

диаметр колеса:

Dв=0,9*d2-2,5*m,

Dв=0,9*320-2,5*10=263

мм,

Толщина

колеса:

S≈0,05*d2,

S≈0,05*320=16 мм,

Sо≈1,2*S,

Sо≈1,2*16=19,2 мм,

h=0,15*b2,

h=0,15*63=9.45 мм,

t=0,8*h,

h=0,8*9.45=7.56 мм.

Ширина

колеса b2=63 мм.

2.Ступица.

Диаметр

внутренний d=d3=70 мм,

Диаметр

наружный dст = l,55*d,

dст

= l,55*70=108.5мм,

Толщина

δ ст =0,3*d,

δ

ст =0,3*70=21 мм,

Длина

lст=(l...l,5)*d,

lст=l,1*70=78

мм. Примем lст=78 мм.

2.Диск:

Толщина

С = 0,5(S + δ ст )≥ 0,25* b2,

С

= 0,5(16+21)≥0,25*63,

C=18.5≥15.75,

Радиусы

закруглений и уклон R≥10.

Отверстия

d0 ≥ 25 мм;

n0=4...6.

VI

ПРОВЕРОЧНЫЙ РАСЧЕТ ШПОНОК.

Призматические

шпонки, применяемые в проектируемых редукторах, проверяют на срез и смятие.

Условие

прочности  , ,

где

Ft – окружная сила на шестерне или колесе,

Aсм

=(0,94*h-t1)*lр – площадь смятия, мм; lр=l-b – рабочая длина шпонки со

скруглёнными торцами, мм (l – полная длина шпонки, определённая на

конструктивной компоновке), b,h,t1 – стандартные размеры.

Список литературы

Лекции

по курсу механика.

Шейнблит

А.Е. Курсовое проектирование деталей машин. Изд-е 2-е - Калининград, 1999. –

454с.

Анурьев

В.И. Справочник конструктора-машиностроителя. Том 2. – М.: Машиностроение,

1979. – 559 с.

|